پروفیل های مختلف در صنعت ساختمان سازی بسیار پرکاربرد بوده و به نوعی از محبوبیت خاصی برخوردارند، چرا که این المان ها نقش مهمی در افزایش استحکام و تحمل بار توسط سازه را دارند. در این بین انواع ناودانی ها نیز از قائده مستثنی نبوده و با توجه به نوع و کاربرد آن در ابعاد و اندازه های مختلف و با روش های گوناگون از جمله پرسی و فابریک تولید شده و به فروش می رسند. به عبارتی ناودانی یا UNP از جمله پروفیل های بازی است که کاربرد فراوانی در ساخت پایه و قاب های سازه ها دارند، که در ادامه این مقاله قصد داریم در خصوص مراحل فرآیند تولید انواع ناودانی و روش های ساخت انواع آن صحبت کنیم.

استاندارد تولید ناودانی

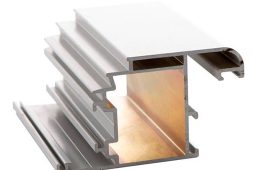

پروفیلهای UNP یا UPN که به طور کلی به آنها U-sections گفته شده و در صنعت با نام ناودانی نیز شناخته میشوند، مقاطعی هستند که از دو محور عمود بر یک قسمت افقی ساخته شدهاند و به همین دلیل، شکل ظاهری آنها با حرف U انگلیسی شباهت دارد. این مقاطع تحت استاندارد خاص و از مواد گوناگونی ساخته میشوند و قیمت پروفیل تولید شده با توجه به جنس ماده اولیه، وزن، ابعاد و روش به کار رفته، متغیر است.

مواد زیر با توجه به خواص مورد انتظار در ساخت انواع ناودانی مورد استفاده قرارمیگیرند:

- فولاد ضد زنگ

- ورق گالوانیزه

- آلومینیوم

- کامپوزیت پلیمری

علاوه بر پروفیلهای U شکل که متداولتر هستند و تحت استاندارد UPN تولید میشوند، این مقاطع گاهی به شکل حرف C نیز تولید میشوند که در این صورت تحت استاندارد UPE هستند. در واقع تفاوت این دو استاندارد در بالهای به کار رفته در پروفیلها است. استاندارد UPN که برای ناودانی با بالهای مخروطی و UPE که برای ناودانی یا بالهای موازی استفاده میشود، هر دو تحت استاندارد اروپایی DIN-1026 تعریف میشوند. استاندارد مقاوم نسبت به خوردگی DIN EN ISO 12944-3 و استاندارد فرانسه NF A 45-255، دیگر استاندارد های جهانی مورد استفاده در تولید ناودانی هستند.

فرآیند تولید ناودانی

تولید نادوانی به گونه ای است که فرآیند آن دارای شباهت هایی با روش تولید نبشی دارد به گونه ای که در کارخانه و با کمک دستگاه های مختلف تولید می شود و از قسمت عرضی ورق را خم می کنند و آن را پرس می کنند تا به شکل ناودانی در بیاید، وجه تمایز آن ها در این روش های تولید شکل نهایی این دو محصول است که در نهایت ناودانی به شکل U یا C و نبشی به صورت V یا L تولید خواهد شد.

در فرآیند تولید ناودانی ، بسته به میزان انحنا و خم ورق شکل ناودانی متفاوت خواهد شد و در اندازه و ابعاد آن تاثیر بسیار زیادی دارد.

روش های تولید انواع ناودانی

تولید ناودانی به روش های مختلفی صورت می گیرد، که از جمله آن ها به روش های پرسی ، فابریک ، نورد که به صورت گرم و سرد می باشد، می توان اشاره کرد. برای انتخاب ناودانی مناسب باید با نحوه تولید این محصول آشنا باشید به دلیل اینکه خصوصیات مکانیکی، کاربرد و قیمت ناودانی با توجه به فرآیند تولید آن متفاوت خواهد بود.

· تولید به روش پرسی

در این نوع از فرایند تولید ناودانی از ورق فولادی بهعنوان ماده اولیه استفاده میشود. به طوریکه فرآیند تولید این نوع ناودانی به این صورت است که در مرحله اول ورقهها با ضخامت مناسب و در اندازه موردنظر برش داده شده و در مرحله بعد ورق برش خورده از محل مشخصشده خم و شکل ناودانی حاصل میگردد.

· تولید به روش فابریک

در فرآیند تولید ناودانی به روش فابریک ، ابتدا شمشهای فولاد توسط کورههای مخصوص ذوب شده و سپس با طی مراحل گوناگون بعدی به ناودانی فابریک تبدیل میشوند. درواقع خط تولید ناودانی فابریک از شمش فولاد آغازشده و به تولید ناودانی و تحویل در محل کار ختم میشود. لازم به ذکر است که فابریک در اصطلاح فنی به آنچه در کارخانه سازنده اصلی ساخته شده باشد میباشد و ناودانی فابریک از روش نورد سرد و یا نورد گرم تولید میگردد. که در ادامه این دو روش را نیز بررسی خواهیم کرد.

· تولید به روش نورد گرم

در تولید ناودانی به روش نورد گرم، شمش فلز در کوره تحت حرارت قرار میگیرد تا به دمای موردنظر برسد و با عبور از غلتکهای افقی و عمودی بهتدریج فرم مورد نظر را به خود میگیرد. نورد گرم فرآیندی است که ورق های فولادی تحت حرارتی بالاتر از 926 درجه سیلیوس قرار می گیرند که این دما از دمای تبلور مجدد بیشتر است و در نهایت در این روش محصول در اندازه مورد نظر برش خواهد خورد. در روش نورد گرم کیفیت ناودانی های تولید شده ، پایین است چرا که فرصت و زمان برای فرآیند تولید وجود ندارد.

· تولید به روش نورد سرد

روش نورد سرد یک روش برای شکل دادن ورق و تبدیل به پروفیل و سایر محصولات است. در این روش مقاطع را از ورقهای نازکی میسازند که امکان تولید آنها از طریق خطوط نورد گرم وجود ندارد.

در نورد سرد شرایط متفاوت از نورد گرم است و به دلیل نحوه انجام کار ،کیفیت ناودانی نورد سرد بیشتر و بهتر است. در نورد سرد عملیات های بیشتری انجام می شود و همان فولاد هایی که تحت نورد گرم بوده اند را سرد می کنند و زمان بیشتری به فولاد می دهند تا بتوانند تلرانس ابعاد و سطوح فولاد را با کیفیت بهتری تولید کنند.

کلام آخر

همانطور که در مطالب فوق مطالعه کردید، ناودانی روش های مختفلی برای تولید دارد که فرآیند هر کدام از آن ها متفاوت است. از این رو توصیه می شود اگر قصد خرید ناودانی در انواع مختف را دارید، ابتدا باید با روش های تولید آن آشنایی کاملی داشته باشید. سپس با در دست داشتن اطلاعات کامل و جامعی از کاربرد و ویژگی های این محصول می توانید در ابعاد و سایز های دلخواه ان را از قیمت آهن سفارش دهید. جهت خرید محصولات پروفیلی مانند نبشی ، ناودانی ، سپری و … با شماره 92009009_021 تماس حاصل فرموده و یا به سایت این مجموعه مراجعه نمایید.

برای نوشتن دیدگاه باید وارد بشوید.